Принцип безвоздушного распыления (Airless).

Безвоздушное распыление реализуется при прохождении материала под высоким давлением через сопло - отверстие малого сечения в распылителе. На формирование факела оказывают влияние геометрия сопла и давление материала в магистрали. Давление, необходимое для распыления может быть различным и зависит от вязкости распыляемого материала - чем выше вязкость, тем большее давление необходимо для качественного распыления. Безвоздушное распыление происходит без помощи воздуха, что, собственно, и отображается в названии метода.

Преимущества безвоздушного способа нанесения:

- Высокая производительность (скорость нанесения);

- Низкие потери материала при распылении;

- Возможность нанесения материалов высокой вязкости;

Угол безвоздушного распыления и расход материала

Следует отметить, что в безвоздушном методе распыления нет возможности изменять ширину распыления при помощи настроек распылителя, как это происходит в методе воздушного распыления. Ширина распыления (угол распыления) зависит только от геометрии безвоздушного сопла, и не подвержена регулировке. Получение необходимого угла распыления и расхода происходит путем выбора необходимого размера сопла.

Второй параметр, учитываемый при безвоздушном распылении - это производительность, т.е. количество материала, способного пройти через данное сопло за еденицу времени. Этот параметр также определяется размером используемого сопла.

Постоянство обоих параметров не стоит понимать буквально. Различные материалы имеют разную вязкость и будут иметь разный угол распыления и разный расход материала на одном и томже безвоздушном сопле. Различными будут результаты распыления даже одного и того материала, но при разной температуре распыления. Поэтому в характеристиках сопел принято указывать их характеристики (угол распыления и расход материала) при стандартных условиях - обычно, это результаты, полученные при испытании на воде, при температуре 20 гр. С. и давлении 100 бар.

Получение необходимого угла распыления и расхода происходит путем выбора необходимого размера сопла.

По этой причине существует большое количество сопел с различными комбинациями угла распыления и величины расхода материала. Для правильного выбора сопел существуют многочисленные таблицы.

Обзначения безвоздушных сопел Грако

Нумерация безвоздушных сопел состоит из 6 символов. Нумерацию можно разделить на 3 группы

Пример: безвоздушное сопло с маркировкой LL5335 = LL5 + 3 + 35

- Первая группа - первые три символа (буквы или цифры) LL5335 обозначают принадлежность сопла к определенной специализации. В приведенном примере LL5 - это группа поворотных безвоздушных сопел, используемых при нанесении дорожной разметки ручными разметочными типа Лайн Лазер. Для данной группы сопел характерна высокая четкость по краям распыления и равномерность нанесения по ширине линии.

- Далее, вторая группа - это четвертая цифра в маркировке сопла LL5335 - это "3". Это параметр, характеризующий угол распыления. В нашем случае "3" означает, что угол распыления равен 30 градусов.

- Третья группа - пятая и шестая цифры. В нашем случае - "35" - характеризует размер сечения безвоздушного сопла в кв. дюймах (0,035 кв.дюйма)

Производительность насоса безвоздушного распыления

Производительность безвоздушного насоса должна быть выше производительности (расхода) безвоздушного сопла. Для безвоздушного распыления должно создаваться необходимое давление в распылителе. Если через сопло будет выходить материала больше, чем может обеспечить безвоздушный насос, то полноченного безвоздушного распыления не получится.

Естественный износ сопел

При безвоздушном распылении мы имеем дело с прохождением материала через сопло достаточно маленького размера под высоким давлением. Если учесть, что многие из материалов содержат твердую составляющую (наполнители), то становится понятным, что при таких условиях может происходить серъезный абразивный износ сопла.

Помните - безвоздушные сопла являются расходным материалом и нуждаются в регулярной замене.

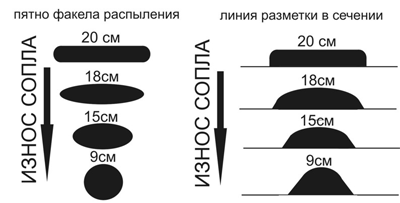

В результате воздействия материала сечение сопла увеличивается, сопло преобретает более округлую форму. В результате износа сопла факел становится более узким, нарушается распределение материала, расход материала увеличивается.